L’économie circulaire, un modèle qui fait son chemin

Temps de lecture : 7 minutes

Pendant des décennies, l’industrie a pollué sans retenue, émis quantité de gaz à effet de serre et surconsommé des matières premières non renouvelables. Ces impacts visibles, parfois irrémédiables, ont conduit plusieurs entreprises à transformer leurs activités. Plus qu’une démarche de neutralité carbone, certaines ont décidé de bifurquer vers un autre modèle économique. Avec bien souvent la volonté affichée de limiter la pression sur les ressources et de favoriser l’allongement de la durée de vie des produits. Focus sur trois secteurs d’activité qui cherchent désormais à diminuer leur empreinte.

L’électroménager engagé dans un nouveau cycle

La fabrication d’appareils multimédias ou électroménagers pèse lourdement sur l’extraction des ressources, dont certains métaux stratégiques (cobalt, cuivre, aluminium) et terres rares. Ainsi, la production d’un lave-linge de 80 kg mobilise 2,1 tonnes de matières premières quand un téléviseur de 11 kg en demande 2,5 tonnes, selon les chiffres de l’Agence de l’environnement et de la maîtrise de l’énergie (Ademe). En fin de vie, ces appareils devenus des DEEE (déchets d’équipements électriques et électroniques) sont évalués dans le monde à 54 millions de tonnes chaque année. À peine 20 % seraient recyclés.

Principal acteur français du petit électroménager, le groupe SEB, détenteur des marques Rowenta, Tefal, Calor, Moulinex, Krups, a pris une longueur d’avance sur quelques fronts. Dès 2015, l’entreprise a mis en place, avec l’opérateur Veolia et la filière de gestion des DEEE, une boucle de recyclage pour le petit électroménager. Cette coopération a débouché sur la conception d’un générateur vapeur dont le boîtier se compose de polypropylène recyclé (rPP) issu de déchets électriques et électroniques. En 2018, la marque Rowenta a étendu l’usage de ce matériau plastique aux socles des aspirateurs et, depuis deux ans, cette évolution concerne plus de 60 % de ses aspirateurs traîneaux. Alors que la réparation pointe le bout de son nez, encouragée par les pouvoirs publics à travers le dispositif du bonus réparation, SEB a inauguré en 2015 son label « Produit réparable dix ans ». Depuis 2022, la garantie de réparabilité a même été étendue à quinze ans, au juste prix, pour plus de 90 % des produits électroménagers du groupe en Europe, en Asie, en Moyen-Orient et en Afrique, grâce à un réseau de réparateurs agréés. Dans ses entrepôts français sont ainsi stockées plus de 7 millions de pièces détachées.

Autre initiative : le réseau Envie qui, depuis 1984, associe réduction des déchets et économie sociale et solidaire (ESS). Constitué de 52 sites régionaux, il collecte du gros et petit électroménager usagé, nettoie et répare ce qui peut l’être, en vue d’un réemploi. Les appareils non réparables partent en filières de recyclage. Chaque année, Envie rénove et remet en vente plus de 108 000 appareils électriques, garantis deux ans. Il favorise en parallèle l’insertion socioprofessionnelle de plus de 2 100 salariés. Cet acteur du reconditionnement joue un rôle croissant dans la filière française des équipements électrique. Des enseignes de la distribution, comme Fnac-Darty ou Boulanger, lui confient la rénovation d’une partie de leurs produits invendus ou usagés.

Des fibres usagées ravivent la production locale

Dans le textile, cinq millions de tonnes de vêtements sont mises annuellement sur le marché européen, tandis que quatre millions de tonnes sont jetées. La France consomme environ 800 000 tonnes de textiles, dont une majorité importée d’Asie via des marques de la fast-fashion. Ces produits bon marché sont fabriqués à bas coût dans des pays qui négligent souvent les normes environnementales et sociales. Avec des conséquences catastrophiques pour les sols, la biodiversité et la consommation de l’eau – la confection d’un T-shirt en coton utilise l’équivalent de 70 douches et un jean nécessite jusqu’à 10 000 litres d’eau. Si tout n’est pas encore parfait, des avancées sont aujourd’hui tangibles.

Au sein du groupe Eram, cette prise de conscience se concrétise de plusieurs façons. À la tête d’une dizaine de marques de chaussures et vêtements comme Sessile, Bocage, TBS ou Gémo, le groupe engage, sur chacune d’elles, des actions spécifiques : recyclabilité et remise en état de baskets et de mocassins, location de chaussures, intégration de fibres recyclées ou biosourcées (lin, chanvre). Pour 2025, le groupe vise 30 % de produits écoconçus dans ses collections : délavage des jeans au laser afin d’économiser de l’eau, emploi de fibres recyclables et recyclées, assemblage de pièces textiles facilitant le démontage et la réparation, ou encore fabrication en Europe d’au moins la moitié de l’offre.

Bien collecté et trié, le déchet de plâtre est recyclable à l’infini. En 2022, Placo Recycling en a recyclé près de 80 000 tonnes

Dans les coulisses de la confection, il y a aussi ceux qui transforment les textiles usagés en nouvelle matière première. Renaissance Textile a été créée en 2021 par trois PME engagées dans l’économie circulaire (TDV Industries, Tissages de Charlieu et Mulliez-Flory) qui ont investi un total de 25 millions d’euros. Objectif : produire une fibre recyclée après effilochage, destinée aux filateurs du territoire. L’usine basée à Laval prévoit trois lignes d’une capacité de 4 000 tonnes par an chacune. La première est opérationnelle depuis l’automne 2022 et recycle uniquement des vêtements professionnels blancs (restauration et santé). La fibre en coton-polyester peut alors réintégrer la fabrication de nouveaux vêtements professionnels. La seconde ligne programmée en 2025 sera consacrée aux textiles de couleurs, qu’il s’agisse de vêtements professionnels ou de prêt-à-porter. Une troisième ligne à moyen terme recyclera des vêtements techniques ignifugés provenant de l’armée et de la police. L’enjeu est crucial pour ces gisements qui, aujourd’hui, finissent pour la plupart enfouis ou incinérés.

Matériaux de chantier sur la voie du réemploi

Le secteur du bâtiment représente 43 % des consommations énergétiques annuelles de la France et 23 % de ses émissions de gaz à effet de serre, selon le ministère de l’Écologie. La production de béton, d’acier et d’aluminium compte pour une bonne part dans ce bilan. De plus, l’activité du BTP génère chaque année dans l’Hexagone 224 millions de tonnes de déchets. La législation française a choisi de s’appuyer sur le concept de REP (responsabilité élargie du producteur) pour inciter les industriels à plus d’économie circulaire. Déjà applicable au textile et à l’électronique, le principe a été étendu l’an dernier au secteur du bâtiment. Fabricants, distributeurs, entreprises de la construction et de la rénovation doivent contribuer à la gestion des produits et matériaux de chantier en fin de vie. Des objectifs de recyclage et de réemploi y sont associés. De la PME au groupe international, les enjeux écologiques mobilisent.

De la brique à mortier aux blocs-portes en bois, des appareils sanitaires en céramique aux luminaires, en passant par les faux-plafonds et les dalles de moquette, de nombreux produits déposés lors d’une rénovation sont souvent en parfait état et peuvent être réintroduits sur de nouveaux chantiers.

Acteur principal sur le marché du plâtre, Placo, filiale de Saint-Gobain, fait figure de pionnier. L’entreprise a mis en place en 2008 la première filière française de recyclage des déchets à base de plâtre : Placo Recycling. En 2022, elle en a recyclé près de 80 000 tonnes. Bien collecté et trié, le déchet de plâtre est recyclable à l’infini. Des broyeurs sont capables d’écraser les déchets de plâtre et de les séparer du papier, des plastiques, du bois ou des vis qu’ils peuvent contenir. Le plâtre est ensuite récupéré et réduit en poudre. Il peut alors rejoindre le process de fabrication de nouvelles plaques. Placo prévoit à l’horizon 2030 de recycler 200 000 tonnes de plâtre, soit quatre fois plus qu’en 2020. La marque espère ainsi incorporer jusqu’à 30 % de matière recyclée dans la fabrication de toutes ses plaques de plâtre.

De la brique à mortier aux blocs-portes en bois, des appareils sanitaires en céramique aux luminaires, en passant par les faux-plafonds et les dalles de moquette, de nombreux produits déposés lors d’une rénovation sont souvent en parfait état et peuvent être réintroduits sur de nouveaux chantiers. Un réseau d’entreprises spécialisées dans le réemploi s’étoffe depuis cinq ans pour faciliter cette évolution. C’est le cas de Cycle Up, qui propose aux professionnels de la construction des outils de conseil et de diagnostic en matière de réemploi, ainsi qu’une marketplace en ligne pour l’achat et la vente de matériaux de réemploi. Depuis 2018, des lieux physiques ont vu le jour : des entrepôts à Saint-Ouen et Lyon, un showroom à Paris et un atelier de reconditionnement d’équipements sanitaires en Seine-Saint-Denis. En octobre 2023, Cycle Up a inauguré sa « grande boucle du réemploi » en Bretagne. Pendant cinq jours, un camion aménagé en showroom des matériaux de réemploi a relié Rennes, Quimper, Lorient et Vannes pour sensibiliser les acteurs du bâtiment.

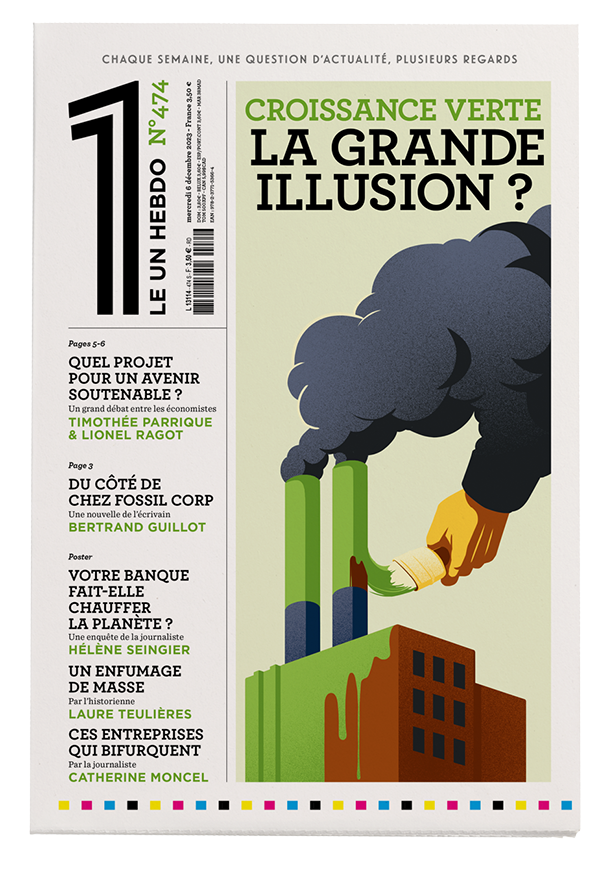

« Croissance verte » ou décroissance ?

Timothée Parrique

Lionel Ragot

Alors que Lionel Ragot juge que, face aux défis écologiques à relever, « le progrès -technique peut être un élément de la solution et que la population n’est pas prête à accepter une politique de décroissance », Timothée Parrique estime au contraire ce pari technologique trop incertain et prône u…

[Préfixe]

Robert Solé

Les spots publicitaires de l’Agence de la transition écologique (Ademe), en pleine période de rabais, n’ont pas fait rire les commerçants.

Banques et énergies fossiles : le règne de l’ambigu

Hélène Seingier

Donnant la parole aux acteurs du secteur aussi bien qu’aux activistes qui scrutent leurs activités, la journaliste Hélène Seingier, spécialiste des sujets écologiques et membre du comité de rédaction du 1 hebdo, fait le point sur les promesses des banques, entre effets d’annonce, faux-se…